以数据驱动的CPS“信息-物理系统”,促进制造价值转型

3月29日,在由工业和信息化部指导,中国信息通信研究院和数据中心联盟主办的“2017大数据产业峰会”上,人称“工业界花轮”的IMS中心博士生,北京天泽智云科技有限公司研发副总裁 刘宗长,分享了IMS基于15年技术积累,在全球超过150多个工业项目的实践经验,提炼出的中国制造智能化最核心的理念和精华的案例,收到现场嘉宾的积极响应。

“工业界花轮”刘宗长,具体都讲了什么?

1.制造价值,是工业大数据的根本

各位同仁和嘉宾们大家下午好!今天我主要的分享内容,核心在于制造价值。制造价值其实是我们做工业大数据的根本动力。今天我的分享主要围绕“制造价值”有什么样的外延和内涵?外延对于客户有什么样样的价值?

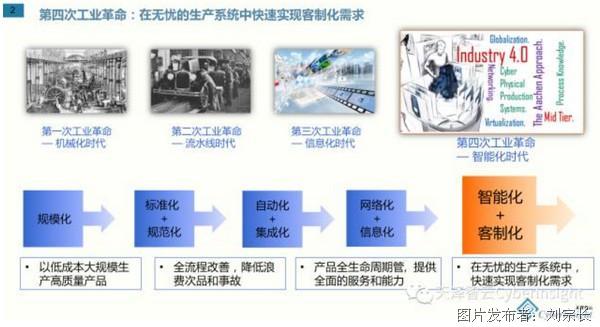

这个图我们非常熟悉,是整个的工业革命发展脉络。它每一个阶段都由制造价值的核心驱动,最早一次工业革命到二次工业革命之间,比拼的是产量驱动。

第二次工业革命到第三次工业革命之间,核心是大家拼质量,如何以尽量少的成本,把质量和设计做好。那个时候包括日本制造和德国制造,在这个方面都脱颖而出。到了下一个阶段其实是产品的全生命周期管理和服务。

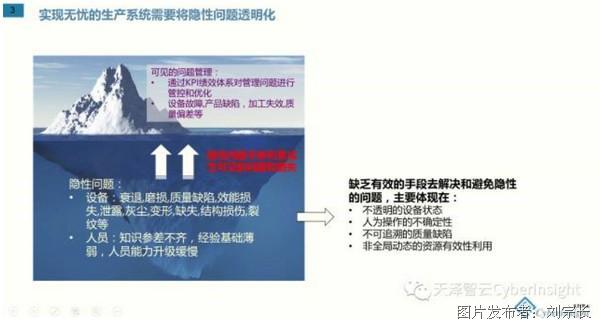

到了第四次工业革命,我们的制造业发展在什么地方?有两个方面。一个是过程管理生产当中的问题,通常包括KPI的绩效体系和KPI管理方式。对可见的问题进行管理,设备故障、产品缺陷、加工失效、质量偏差等都是管理。所有的可见问题,都是由于隐性问题不断积累产生的损失,过去将大部分的精力放到这里,问题产生之后如何迅速恢复和管理它,现在有了大数据洞察工具,现在要管理隐性的问题。

2.如何从“大而不强”,到中国制造2025

最近国家提出了“中国制造2025”,核心点是如何改变“大而不强”的问题。其实2010年左右,中国的工业产值已经超过了美国。到现在一直连续六年的时间,一直是工业产值老大的位置。如果我们看两个指标,第一个指标是叫做劳动力生产率,我们只有美国的四分之一左右。第二,高端技术密集型出口,占整个出口的比值。我们发现还跟印度兄弟们在同一个水平,不到50%。这个时候就提出了一个问题,什么是我们的核心竞争力?这个里面给出了个制造竞争力公式,叫做质量÷成本×客户价值。在制造竞争力方面都要在这几个方面提升,具体体现指标一个是单位时间利润率,所有的生产系统无论用什么样的手段,传统利用经营管理模式也好,还是数据管理也好,我在单位时间产生多大的利润。第二个是客户价值比,客户花钱购买我们的服务带来多大的收益。一方面是制造一方面是品牌价值,德国和美国在做制造时,利用的工业4.0手段更加提高生产效率和质量。美国更加偏向于客户价值,基于工业互联网,如果在用户运维端为他带来1%的价值,15年之后产生多大的回报?我们看到美国和德国在这两个方面不断加强核心竞争力。

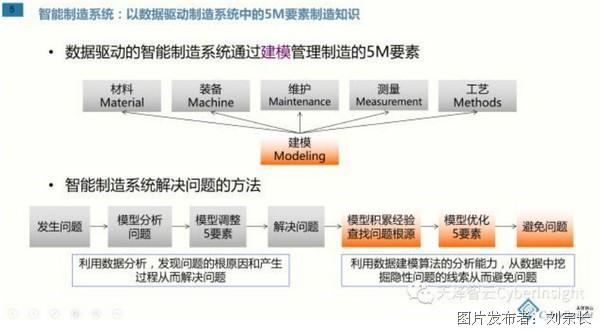

3.以数据驱动的“信息-物理系统”,即CPS系统

我们怎么理解制造领域核心的制造知识呢?现场在坐从事制造的朋友们,一定非常清楚制造的5M要素包括材料、装备、维护、测量、工艺、建模。制造系统当中要解决问题,第一个是发生问题时怎么利用模型分析问题,利用模型优化调整5个要素进而解决问题,整个过程从传统利用人的经验固化成模型知识。另外,模型调整每次的反馈都可以优化知识,然后把模型优化下来做大数据的挖掘。

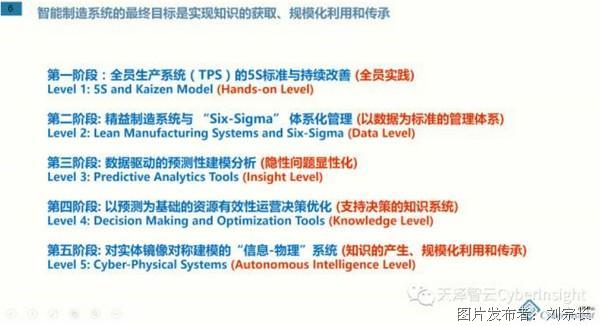

如果以整个的系统核心价值为导向,可能要回答三个问题。第一个是知识怎么产生的?第二个知识怎么规模化应用?第三个知识怎么传承?从整个的制造系统演化过程中分为五个阶段。

第一,全员生产系统,这个是日本提出来的。应该是七八十年代整个制造系统当中引以为核心的标准。这种固化在了组织和对人培训方面。

第二,精益制造和6-Sigma。它的核心价值是如何以数据作为标准建立管理体系,在这个基础下面包括质量管理体系、产品全生命周期管理体系等等。这个时候数据真正在制造使用过程中发挥作用。

第三,目前处于转型的最重要时期,我们还没有完全到达第三个阶段。这个是以数据驱动的预测性建模分析,怎么把隐性的问题显性化,显性化之后解决隐性的问题,避免显性问题的发生。

第四,以预测为基础的资源有效性运营决策优化。对于过去产生的关联性都能够建模之后,怎么根据系统生产、环境、人员多方要素变化进行实时动态优化。

第五,“信息-物理”系统。我们认为它是建立在对于所有设备本身运行的环境、活动目标非常精确建模基础上,这个时候我们产生知识的应用和传承问题。

智能制造系统的技术跨越目标,是以设备故障为核心的全员维护方法,有一个词叫Fail And Fix,TPS强调三现,现场、现时、现物。将来要做到设备还没有发生故障,预期到早期戒备,结合生产工艺把这些风险避免掉,实现0故障。以绩效体系和人的经验为核心的决策方式,慢慢转化为以数据驱动为核心的综合优化自主决策。第三个是以依赖人为载体的制造知识训练与应用,最终转化为以模型和数据为载体的运维决策和知识传承。

对于工业大数据的应用体系,李杰教授提出了基于“信息-物理系统”(CPS)的5层构架,通过构建“五个智能”和“四个转变“实现制造系统的智能化升级。它根据智能决策优化建议,对设备的控制与企业资源的优化配置进行同步,实现“为用户创造新的价值”。这个镜像模型全是服务于使用的目的、建模、效能和用户目标等等。在这个层次上面有不同数据汇集起来之后,再进行数据的挖掘和产生。今年3月1日工信部正式发布了“信息-物理系统”白皮书,系统性地阐述了CPS与智能装备、智能制造和智能服务之间的关系,对这个新兴技术方向的应用和发展有很好的指导作用。李杰教授的第三本书,《CPS:新一代工业智能》也将很快出版,应该是国内第一本系统介绍CPS技术理论和应用体系的著作。

4.从应用案例看价值

怎么利用数据驱动系统价值呢?我们觉得有两个方向,第一个方向是无论各个因素怎么变化?都要达到最优的变化,这是我们定义的所谓无忧。

给大家分享两个例子,第一个是中国船舶工业集团与IMS联合成立了海洋智能技术创新中心,从2013年IMS配合中船集团进行以客户价值为核心的智慧海洋5S工程。它的背景是大家可能知道,2008年经济危机之后,2009年-2012年之间船市市场非常不好,有大量的船企倒闭,那个时候一艘船的价格几乎砍到一半,这个时候他们想从长期来看船舶市场很难恢复,所以他们想怎么实现持续盈利?他们把眼光放在第一个是环境,第二个是对船舶的服务,系统和智能优化,最后是怎么从技术创新面向客户使用的创值。

中船集团用了三年时间开发了SOMS系统,因为船舶每次出海之后,船东运营部门都不知道它的状态,那个时候做了两个分析,一个是有一部分数据在运营方面的,大量分析算法所用的模型都是放在船上分析的,船在运行过程中对一些实时数据进行分析,分析完的结果会不定期传到大数据中心去,大数据中心再做进一步模型优化,一艘船舶每天的需求。

每船两百兆数据是一千美元,我们叫平台级的产品设计,核心是大数据分析和应用开发平台。在运营过程中需求是多样化的,怎么样把一些算法模块化,功能应用以船为核心(船本身也是传感器)在海上运行时可以搜集水纹、气象的数据,这些数据可以给船务公司提供气象服务。还可以给船运公司、码头等等这些提供什么样的服务。

中船集团开发的SOMS产品已经进入了试运营阶段,并正在与劳式船级社等国际组织积极推动智能船标准的建立。

第二个是大数据在制造场景当中的应用。这个是的在PCB电子制造行业,整个制造方面大概有20多个不同上百种设备,制造系统当中很多的问题是碎片化的。刚刚袁总提到一个问题,一开始平台搭建好,整个前端的应用怎么去部署?最大的问题是每次运用产生大量成本是解决碎片化的问题,因为这样的难度成本会非常大。

我们建立以数据驱动的“信息-物理制造系统”智能管理生产制造系统中的隐性问题,在赛博端形成实体端的映射,形成部件、设备、制造过程、产品和生产线的赛博镜像模型,经过该CPS系统分析实现运维决策协同优化。

这个是UV镭射的钻孔,这个设备在整个工厂里面大概有近百台。近百台里面镭射头是耗材,平均停机周期为一个月,因此对于过去41个镭射的全生命周期数据进行建模,开发了整个的衰退过程建模,用健康值定量0~1,1是完全健康,0是故障,我们可以看到潜在故障预警。

刚刚讲了很多碎片化的问题,以点代面的方式给PCB制造部门做了一个面向不同应用的智能运维系统。这个流程是说无论是前面装备的管理部门还是质量管理部门提出需求,根据定义好的需求,我们可以把数据的目标和采集方式进行汇总,可以在向他们提供的Watchdog Agent®工具箱上面快速开发平台,生成定制化应用,连接到工厂系统当中去。这个系统已经应用到镭射头、电机、锅炉泵等等一系列设备的在线智能监控和运维。经统计,该系统上线一年后平均每个月减少53.7个小时宕机。